Moose Toys skaber fortryllende legetøj med Fusion 360

januar 2024Læs, hvordan Moose Toys bruger Fusion 360 til at designe prototyper til deres succesfulde legetøjsserie, ’Magic Mixies’.

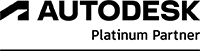

’Magic Mixies’ fra Moose Toys er ikke bare et stykke legetøj. Det er en helhedsoplevelse, hvor børn kan udfolde deres indre troldmand. Med sving fra en lysende stav og en smule trylledrik kan de kaste trylleformularer og fremkalde et mystisk kæledyr fra en gryde eller krystalkugle. Ægte tåge hvirvler op, mens et plysdyr dukker op til stor overraskelse og glæde for barnet.

Det prisvindende legetøj blev dog ikke skabt ved hjælp af magi. Trolddommen bag Magic Mixies var en ekstraordinær design- og produktionsproces drevet af Fusion 360 — helt ned til tågen, der strømmer ud for at skabe et øjebliks mystik.

"Vi lagde meget arbejde i udviklingen af den tåge, og det er noget, der aldrig er blevet gjort før," siger Carl Budd, Engineering Manager hos Moose Toys.

Hurtig udvikling uden at gå på kompromis med kvaliteten

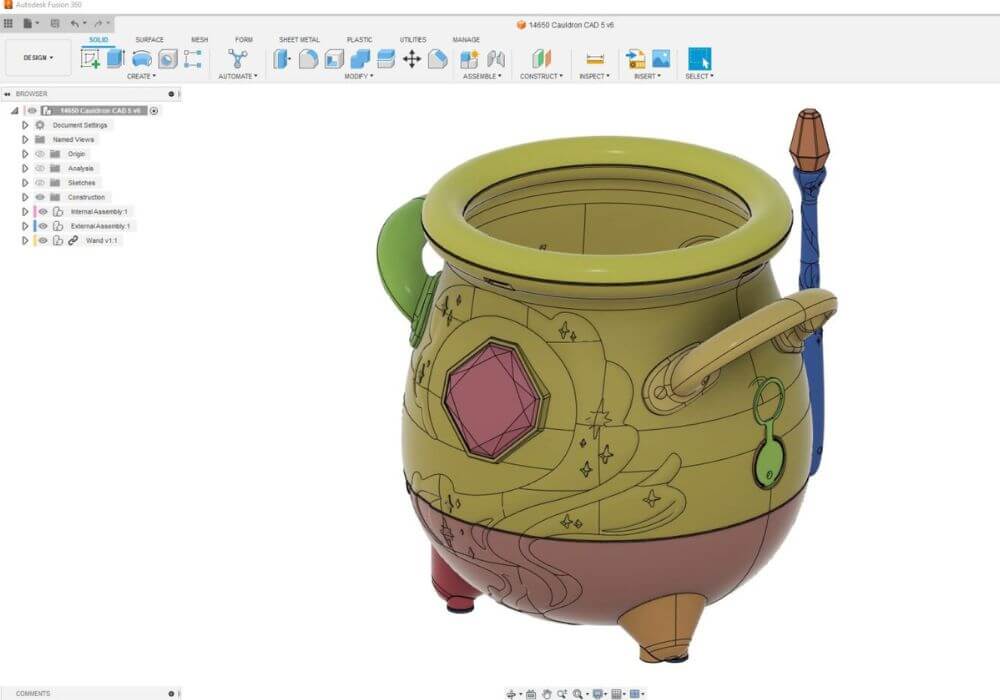

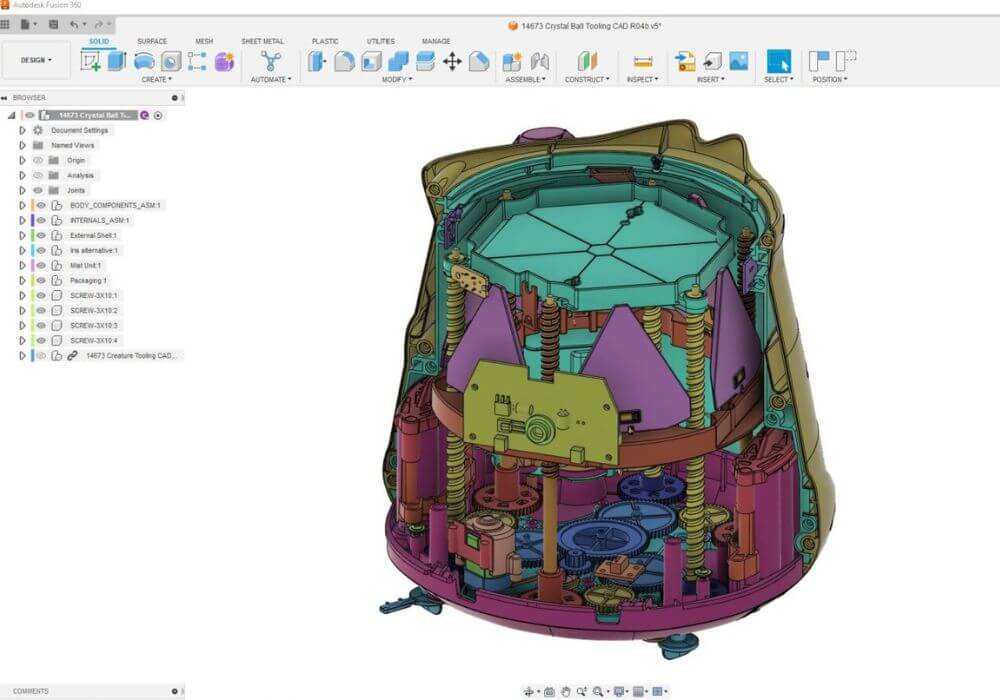

Tågen var bare en del af et utroligt kompliceret og hurtigt udviklingsforløb for det komplekse produkt. Designteamet brugte Fusion 360 til at gå fra koncept til en fungerende prototype inden for 3-4 måneder. Design og produktion af den første Magic Mixies blev gjort tilgængelig på kun 18 måneder — selv midt under en pandemi.

”Det var nok den højeste kompleksitet for et projekt, vi nogensinde har kørt fuldstændigt som fjernarbejde,” siger Budd. ”Vi gennemførte alle designgennemgange via fjernarbejde med vores globale teams. Det gav os muligheden for at designe på en bedre måde i stedet for en siloopdelt tilgang, som hvis vi stadig havde brugt SolidWorks.”

Elektronikken i Magic Mixies er i sig selv imponerende, for det er sjældent, at man ser plyslegetøj kombineret med hardware. Dette skabte endnu en design- og ingeniørmæssig udfordring:

"Bløde materialer er ekstremt svære at forsøge at modellere i CAD-software," siger Budd og uddyber, "Med Fusion 360 kunne vi tilføre et plysset udseende til vores tidlige interne renderinger. Til ’Mixies Crystal Ball’ løste vi det ved at bruge formværktøjet og anvende mærkater og ting på overfladen af formen."

Bag kulisserne: Prototyper af legetøjsdesign

Det hele er dog ikke sjov og ballade i legetøjsbranchen. Konkurrencen er hård. Produktionshastighed er afgørende for at være på forkant med trends og lunefulde forbrugerkrav, og kopiprodukter lurer altid lige rundt om hjørnet. En effektiv design- og produktionsproces er afgørende, når nye ideer skal omsættes til produkter, som børn vil elske — og så samtidig få det hele til at ske hurtigt.

"Der er fart på i vores industri," siger Budd. "Dét, der er populært det ene år, er fuldstændig forældet det næste. Vi skal være ekstremt agile. Hvert år er anderledes, og vi arbejder altid på forskellige produkter og forbedrer det, vi allerede har på markedet."

Fusion 360 er nu Moose Toys' kerneplatform til design og produktion. Størstedelen af virksomhedens designarbejde og prototyper til mekaniske komponenter udføres i Melbourne i tæt samarbejde med deres kontorer i Los Angeles og Storbritannien. Holdets typiske designproces begynder med meget overordnede koncepter fra det kreative team. Moose Toys' ingeniørteam bliver involveret tidligt for at sikre, at ideen er realistisk med hensyn til materialer og prisniveauer. For markedets bevægelser er naturligvis en stor overvejelse i forhold til attraktivitet og efterspørgsel fra både børn, forældre og distributører.

Hands-on tests af produktet

Med en færdig prototype og funktionaliteten på plads præsenterer holdet prototypen for ledelsen for at få feedback. Men den virkelige lakmusprøve? Det er børnene.

"Vi har mange børn, der kommer ind på kontoret for at udføre hands-on produkttestning for os," siger Budd. "Det er godt at få den feedback også. Uanset hvor omhyggeligt du har gennemtænkt, hvordan et barn vil interagere med noget, du har designet, så vil de altid finde en ny måde at lege med det på."

Herefter løser teamet eventuelle designændringer, udfører den endelige kontrol af sikkerhed og reglementer,og færdiggør prototypens design. Derefter sendes den videre til afdelingerne i Hong Kong og Kina til produktion. Dette involverer en hel del optimering af materialer, antal komponenter og beregninger af styklister for at sikre den bedst mulige pris inden produktet rammer handelen.

"At kunne samarbejde i Fusion 360 er en enorm fordel. Især fordi vi er en global virksomhed," siger Budd. "Vi kan dele vores filer mellem alle vores kontorer i Australien, Hongkong, Storbritannien, USA med flere."

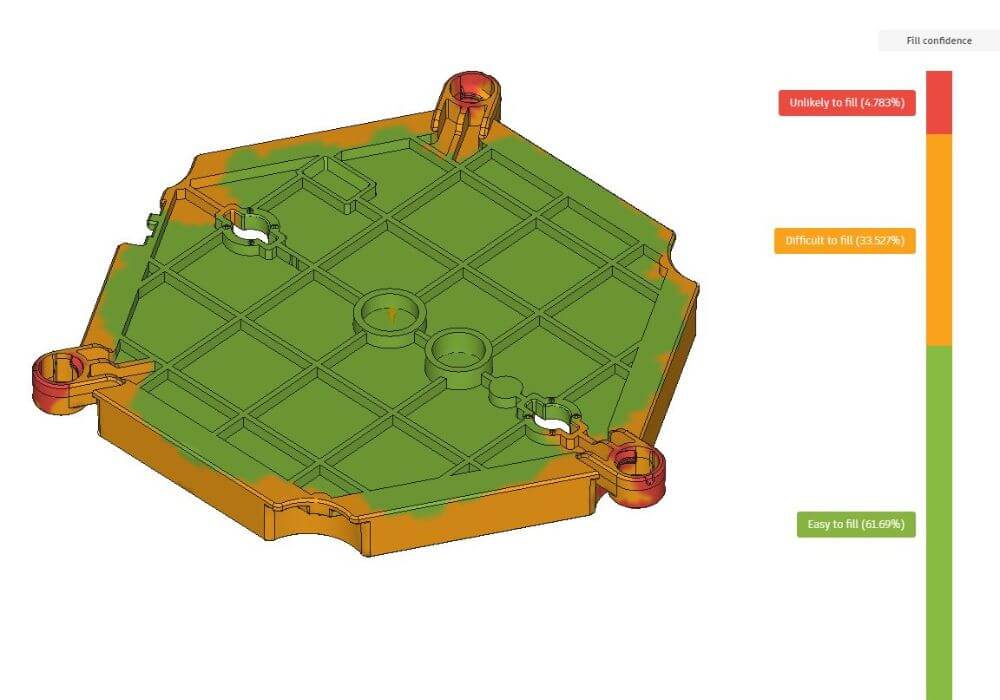

Produktdesign- og produktionsprocessen slutter ikke, når et produkt når fabriksgulvet. Under produktionen kan de fx støde på et problem med en støbt del og bruge værktøjerne til injection molding analysis og static stress i Fusion 360 til at identificere en løsning. Og selvfølgelig kommer der også yderligere feedback, når legetøjet er ude i den virkelige verden.

"Selv når produktet er ude på markedet, overvåger vi omhyggeligt alle anmeldelser, feedback fra forhandlere og opkald til kundeservice af enhver art," forklarer Budd. "Det er ikke usædvanligt at vi foretager hurtige ændringer af produktet og forsøger at løse uforudsete udfordringer."

Overflytning af produktudvikling og produktion til Fusion 360

Moose Toys er kendt for en afgørende konkurrencefordel: adræthed og innovation. I løbet af de sidste ti år er dette blevet endnu mere afgørende for deres succes med deres stigende elektroniske komponenter og mekanismer.

Carl Budd har i en lang årrække arbejdet med den praktiske designdel af mekaniske elementer i de mere komplekse legetøj. I starten af hans ansættelse for 6 år siden, indså han hurtigt, at der opstod vanskeligheder omkring samarbejdet på tværs af afdelinger og lande. Han oplevede varierende brug af software og mærkede de dertilhørende omkostninger. De fleste i teamet brugte SolidWorks til al mekanisk designarbejde, og Budd havde selv brugt softwaren de sidste 12 år i sit tidligere arbejde med apparater til medicinalindustrien. Andre designere brugte Rhino eller ZBrush til sculpting.

"Da der ikke var meget fokus eller et decideret ingeniørteam, da jeg blev ansat, var alt meget opdelt i individuelle designteams," siger Budd. "Vi identificerede det som en udfordring. Vi blev nødt til at få alle de forskellige designere til at tale sammen og samarbejde, for det er et mareridt at forsøge at importere filer fra fx ZBrush til SolidWorks. Det fungerer bare ikke, medmindre du har betalt for dyre plugins og den slags."

Nedbrydning af siloer

Med et voksende team af nye produktudviklere og ingeniører blev licensgebyrerne for software og tilføjelsesmoduler omkostningsfuldt. "Vi identificerede behovet for en bedre CAD-pakke," udtaler Budd. "Vi lavede lidt research, men blev ret tidligt enige om Fusion 360."

Fusion 360 giver designerne hos Moose Toys mulighed for at gå ind og bruge formværktøjer til at forme dyr, action-figurer med mere. Samtidig kan det mekaniske team tage den samme fil og bygge mekanismer og elektronik, der skal ind i legetøjet.

"Fusion 360 tilbød en balance, hvor der var nok værktøjer til de mekaniske designingeniører til at gøre det, vi havde brug for, såsom at simulere mekanismer og designe alle gearkasser og forbindelser," siger Budd. "Men platformen har samtidigt også de rette værktøjer til produktudviklerne, så de kan kreere de nødvendige former."

Èn samlet platform

"Med Fusion 360 kan vi udføre flere forskellige funktioner på én samlet platform, og det har været det vigtigste for os. Vi behøver ikke bruge Rhino til sculpting eller SolidWorks til mekanisk design. Vi kan gøre det med den samme software, så alle kan arbejde på den samme fil på samme tid. Det er en kæmpe fordel."

Samarbejde og arbejde i skyen med Fusion 360

Efter flere års arbejde med SolidWorks og forskellig software har Moose Toys fuldt ud oplevet fordelene ved at skifte til Fusion 360 — hele vejen fra koncept- og elektronikdesign til produktion.

"Filstyringen og cloud storage i Fusion 360 centraliserer alt for os, i stedet for siloopdelt CAD-software på hvert kontor, hvor vi skulle forsøge at linke uden kontrol eller revisionsstyring på plads," fortæller Budd. "Nu er vi i stand til at holde det hele ét sted, så alle ved, hvor de skal gå hen for den mest aktuelle version af et bestemt design."

"Vi har også en designhistorik, hvor alt er tilgængeligt," fortsætter han, "Folk kan nemt slå op i et tidligere design, hvis de ønsker at låne nogle designtræk eller et ældre OEM-komponent. Det er fantastisk at have den mulighed."

Yderligere fordele ved Fusion 360 er mængden af værktøjer, platformens brugervenlighed, samt den fleksibilitet de individuelle funktioner og roller på tværs af Moose Toys' teams opnår. Oprettelsen af designregler betyder fx, at en designer let kan overveje vægtykkelser eller hvordan radiusser vil blive påvirket af plaststrømmen under injektionsprocessen. Ingeniørafdelingen bruger Product Design Extension med en række værktøjer til plastdesign, som er meget nyttige, ifølge Budd. KeyShot-plug-in'en til Fusion 360 er også nyttig til rendering. Selv Fusion 360-plug-in'en til Esko inddrager det team, der designer emballagen.

Med Moose Toys' ønske om at gøre børn "Superhappy" er Fusion 360 med til at gøre det hele lidt lettere.

|

Casen er fra Autodesk.com. Den er efterfølgende redigeret og oversat til dansk. Du kan finde den oprindelige case her. |

Mere om Fusion 360

Andre kundehistorier:

Software:

Nysgerrig?

Er du blevet nysgerrig på mulighederne med Fusion 360? Kontakt os og få en uforpligtende snak om mulighederne.

Key Account Manager

+ 45 76 42 41 71